A.Hoci Sumitomo Wiring Systems, Ltd. už od roku 2004 dodáva „prvú generáciu lisovaného konektora“ pre európskeho zákazníka, má obmedzený rozsah tolerancie priemeru priechodného otvoru iba 90 ptm a to bolo hlavnou príčinou problémov v prijatie pre mnohých ďalších zákazníkov vrátane domácich.

Preto sme v očakávaní väčšieho trhu v blízkej budúcnosti začali s vývojom „lisovaného konektora druhej generácie“, ktorý sa dal prispôsobiť širšiemu rozsahu tolerancie priemeru priechodného otvoru.

B.Aplikácia pre automobilové konektory Pri aplikácii technológie lisovaného spojenia na automobilové konektory sme museli vziať do úvahy určité špecifické faktory, ako je uvedené nižšie.

(1) Dlhodobá spoľahlivosť pripojenia v náročnejších podmienkach prostredia, ktoré sa vyžadujú pre automobilové konektory. (Vystavené vibráciám, mechanickým a tepelným šokom atď.)

(2) Nižšie náklady, prinajmenšom ekvivalentné nákladom konvenčného procesu prietokového spájkovania.

(3) Prispôsobenie širším rozsahom tolerancie priemeru priechodného otvoru.

(4) Spoľahlivosť spojenia pre rôzne povrchové úpravy PCB.

Vyhlásenie (4) znamená, že nedávno boli vyvinuté a prijaté rôzne povrchové úpravy, ako napríklad „ponorné pokovovanie (cín alebo striebro)“ a „ochranný prostriedok na organickú spájkovateľnosť (OSP)“ na zabránenie oxidácii medených povrchov na PCB ako alternatívy ku konvenčnému HASL (Hot Air Solder Leveling) [2]. Tieto povrchové úpravy však môžu ovplyvniť spoľahlivosť lisovaného spojenia, pretože povrchové úpravy na DPS prichádzajú do priameho kontaktu so svorkami.

II.NÁVOD NA NÁVRH

A. Súhrn špecifikácií

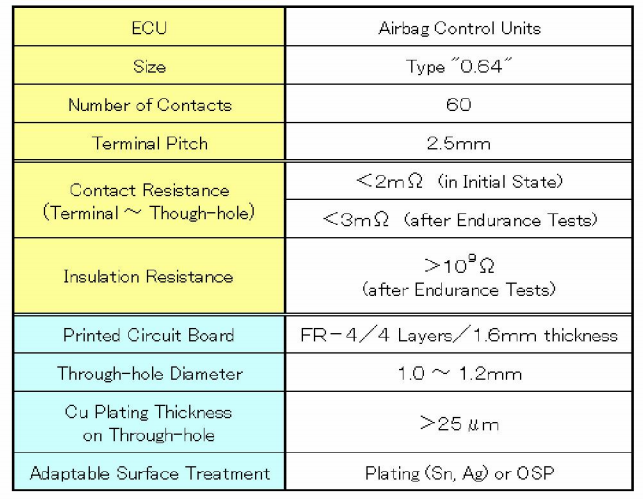

Špecifikácia lisovaného konektora, ktorý sme vyvinuli, jezhrnuté v tabuľke II.

V tabuľke II "Veľkosť" znamená šírku samčieho kontaktu (takzvaná "Veľkosť štítka") v mm.

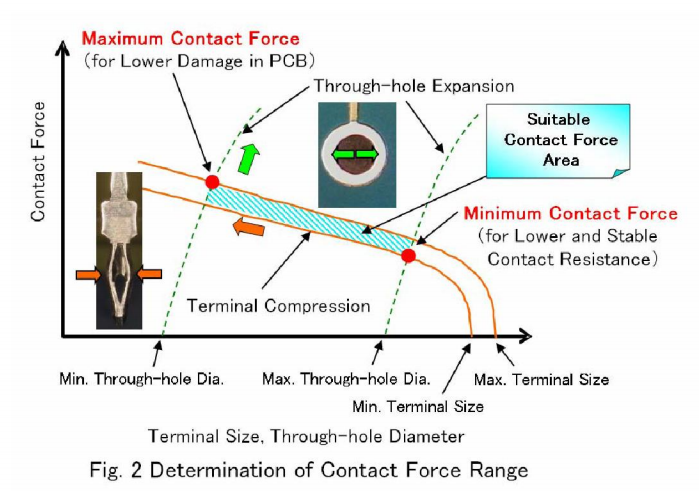

B.Určenie vhodného dosahu kontaktnej silyAko prvý krok pri návrhu lisovaného terminálu musímeurčiť vhodný rozsah prítlačnej sily.

Na tento účel sa používajú diagramy deformačných charakteristíksvorky a priechodné otvory sú nakreslené schematicky, ako je znázornenéna obr. 2. Je naznačené, že kontaktné sily sú vo vertikálnej osi,zatiaľ čo veľkosti koncoviek a priemery priechodných otvorov sú vhorizontálna os resp.

Dve čiary pre deformáciu koncovky znamenajú jednu pre maximálnu a minimálnu veľkosť koncovky v dôsledku rozptylu vo výrobnom procese.

Tabuľka II Špecifikácia konektora, ktorý sme vyvinuli

Je zrejmé, že prítlačná sila vznikajúca medzi svorkami a priechodnými otvormi je daná priesečníkom dvoch diagramov pre svorky a priechodné otvory na obr. 2, čo znamená vyvážený stav stlačenia svorky a expanzie priechodného otvoru.

My sme sa rozhodli

(1) minimálna kontaktná sila potrebná na to, aby bol prechodový odpor medzi svorkami a priechodnými otvormi nižší a stabilnejší pred/po skúškach odolnosti pre kombináciu minimálnych veľkostí svoriek a maximálneho priemeru priechodného otvoru, a (2) maximálna sila dostatočný na to, aby zabezpečil, že izolačný odpor medzi susednými priechodnými otvormi prekročí špecifikovanú hodnotu (109Q pre tento vývoj) po testoch odolnosti pre kombináciu maximálnych veľkostí svoriek a minimálneho priemeru priechodných otvorov, kde je zhoršenie izolačného odporu spôsobené vlhkosťou absorpcie do poškodenej (delaminovanej) oblasti v DPS.

V nasledujúcich častiach sú uvedené metódy používané na určenie minimálnych a maximálnych prítlačných síl.

Čas odoslania: 07. december 2022

YouTube

YouTube