Pozrime sa, ako to funguje:

Wklobúk jeLisovanie?

Lisované uloženie je uloženie s presahom medzi dvoma časťami, v ktorom je jedna časť tlačená pod tlakom do o niečo menšieho otvoru v druhej časti.

Doslova ide o akýsi interferenčný fit.

Technológia lisovania je široko používaná a pripojenie na PCB je jednou z jej typických aplikácií.

Pri opise v čínštine zvyčajne používame rôzne výrazy ako krimpovanie, lisovanie a krimpovanie.Priemysel sa často používa na priame použitie „Press fit“ na opis.Hlavným zameraním tohto článku je tiež aplikácia lisovaného spoja v priemysle PCB (niekoľko bežných lisovaných kolíkov).

Aké sú výhody Press fit?

Hlavnými metódami inštalácie dielov na PCB sú zváranie a lisovanie.Porovnajme výhody a nevýhody týchto dvoch spôsobov pripojenia s niektorými konvenčnými údajmi.

| Spájkovanie | Lisovanie | |

| spotreba | 30-40 kW | 4-6 kW |

| životné prostredie | Zvárací vzduch a pobyt | Bez bydliska |

| náklady | Potrebujete PA, PPS | Žiadny problém s rezervovanou teplotou, použite lacnejší materiál, ako je PBT, PET atď. |

| Vybavenie | Veľká investícia a veľké plošné náklady | Nízka investícia a malá plocha |

| Dostupné miesto | 5-15 mm | 2 mm |

| Miera defektov | 0,05 fit | 0,005 fit |

Z porovnávacích údajov vidíme, že Press fit je z hľadiska určitých výkonnostných ukazovateľov lepší spôsob pripojenia PCB ako zváranie.Zváranie samozrejme nie je zbytočné, inak na DPS nebude toľko zváracích bodov.Napríklad zváranie má zvyčajne väčšiu toleranciu rozmerovej tolerancie kolíkov a zvarové spojenie je stabilnejšie, avšak Press Fit je lepší v mnohých indikátoroch funkcií.

Bežné metódy lisovania

Pred zavedením metódy návrhu je potrebné zaviesť dva bežne používané pojmy:

PTH: Plátované cez otvor

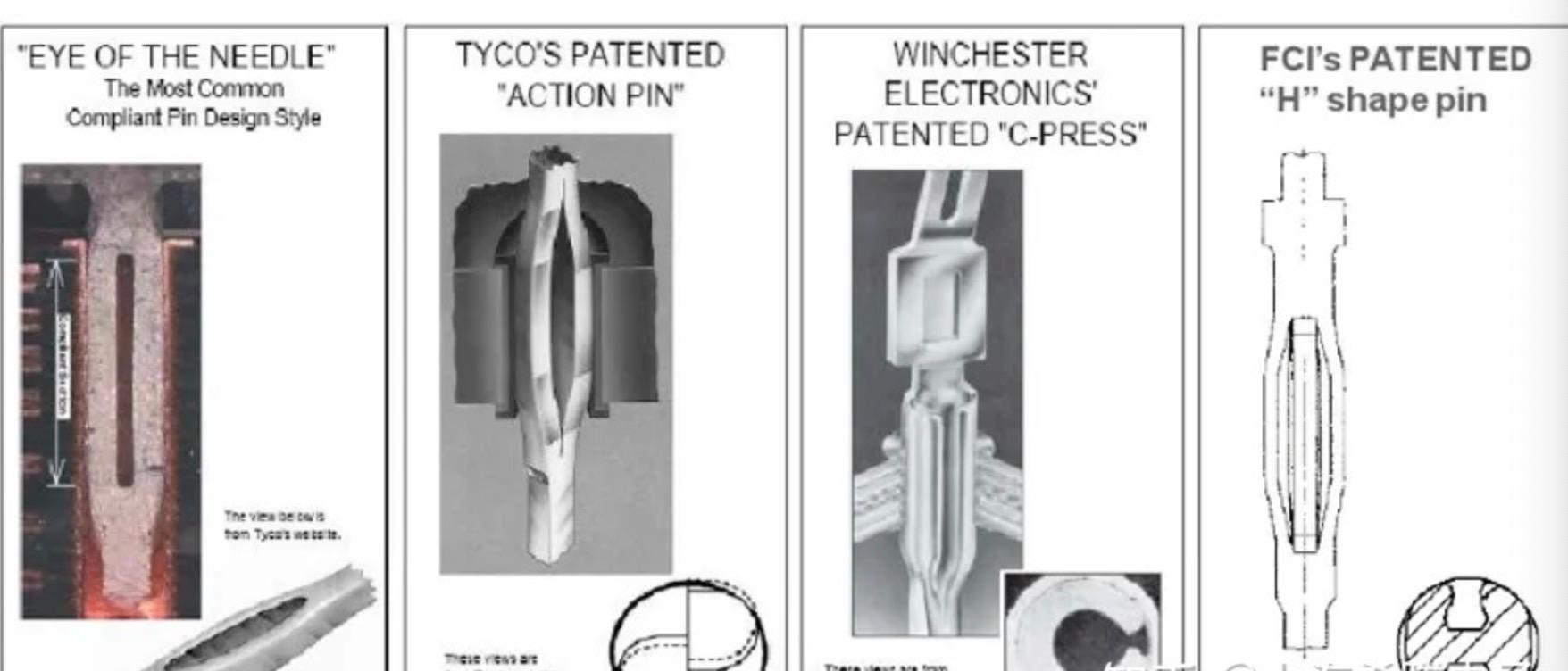

EON: Eye of the Needle

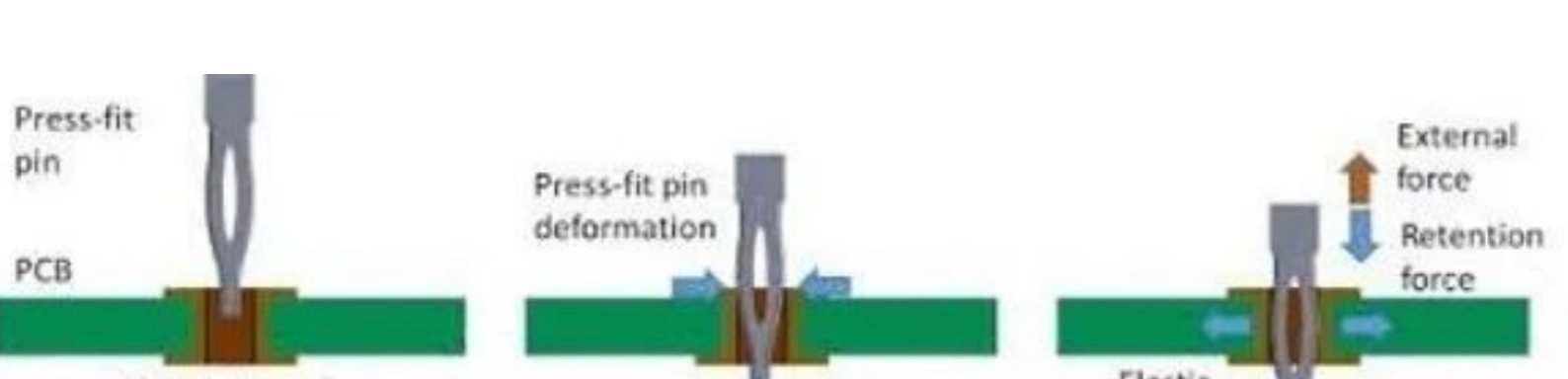

V súčasnosti sú kolíky používané na Press fit v podstate elastické kolíky, známe tiež ako vyhovujúce kolíky, ktoré majú vo všeobecnosti väčší priemer ako PTH.Počas procesu montáže budú časti ihly deformované, čo vedie k spojovacej ploche s tuhým PTH.V porovnaní s pevnou ihlou môže vyhovujúca ihla umožniť väčšiu toleranciu PTH.

Ihla s dierkou sa postupne stala hlavným prúdom na trhu.Má jednoduchý dizajn a možno ho použiť s otvorenými patentmi.Aj keď si to nevyžaduje príliš veľké konštrukčné úsilie, možno ho použiť aj s hotovými konštrukčnými riešeniami, ktoré sa vyznačujú nízkou silou pri zasúvaní a vysokou prídržnou silou.

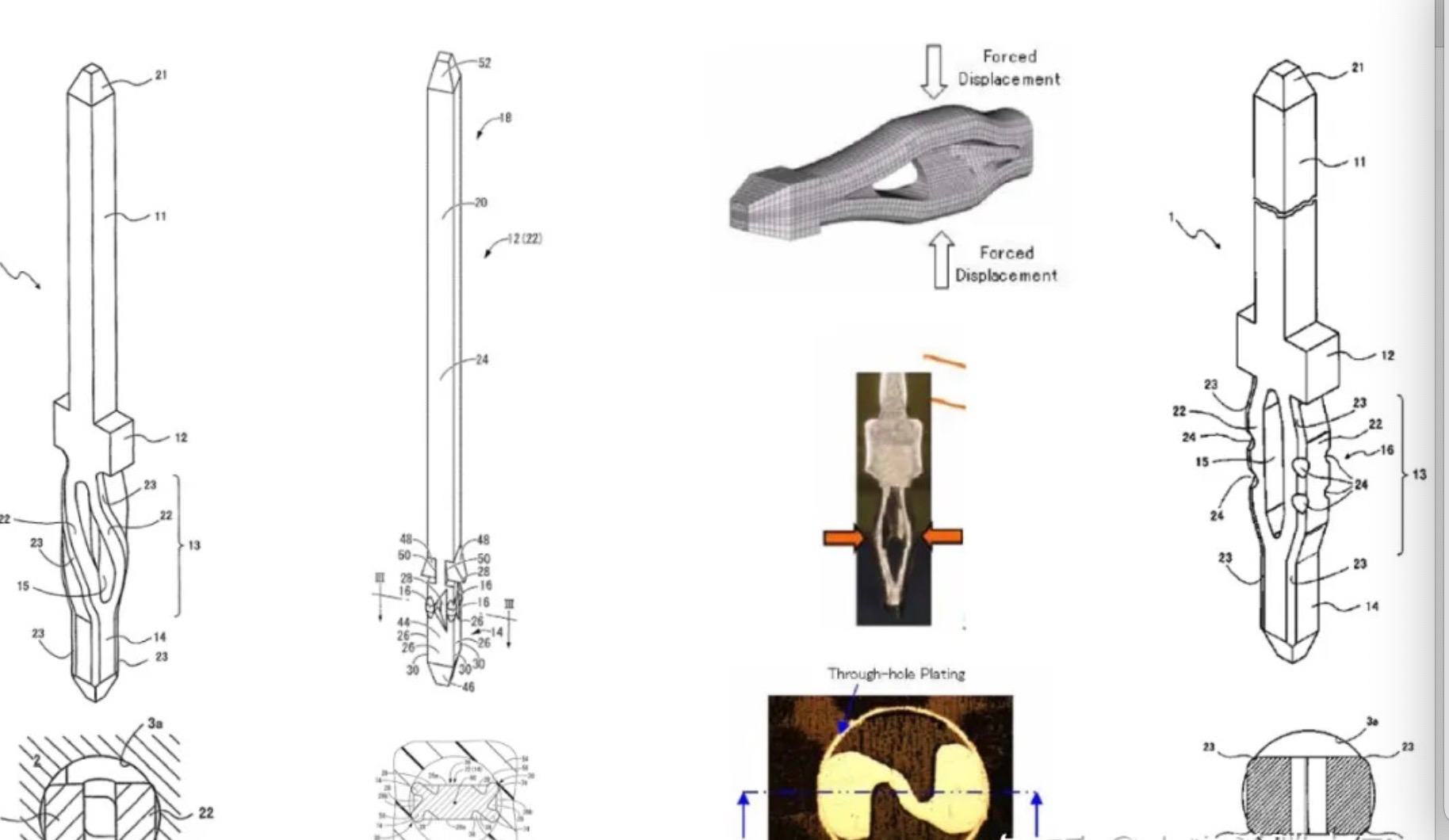

Vyššie uvedený obrázok ukazuje niekoľko bežných štruktúr kolíkov/svoriek.Prvým je najbežnejšia schéma dizajnu.Základná schéma návrhu dierkovej dierky má jednoduchú štruktúru, ale vyžaduje vysokú symetriu a umiestnenie;Druhým je patentový produkt spoločnosti TE Company.Na základe štruktúry pinhole má trochu väčší uhol natočenia, ktorý sa môže prispôsobiť rôznym otvorom.Má však vyššie požiadavky na priemer otvoru a na otvor vytvorí určitú rotačnú silu;Tretím je predchádzajúci patent Winchester Electronics „C-PRESS“, ktorý sa vyznačuje tvarom C z prierezu.Výhody sú, že prítlačná sila je kontinuálna, deformácia PTH je malá a nevýhodou je, že PTH s malým otvorom je ťažké dosiahnuť;Posledným je kontaktný kolík typu H od spoločnosti FCI.Výhodou je jednoduché ovládanie pri krimpovaní, nevýhodou je však zložitá výroba kontaktného kolíka.

Bežné materiály a výrobný proces

Bežné materiály kolíkov zahŕňajú cínový bronz (CuSn4, CuSn6), mosadz (CuZn) a bielu meď (CuNiSi), medzi ktorými má biela meď vysokú vodivosť a teplota použitia môže presiahnuť 150 ℃;Povlak je všeobecne pokovovaný galvanickým pokovovaním alebo pokovovaním ponorom μm+1μM Ni+Sn, SnAg alebo SnPb atď. Ako je opísané vyššie, štruktúra kolíka je rôznorodá a konečným cieľom je vyrobiť kolík s malými rozmermi lisovacia sila a veľká prídržná sila za podmienok ľahkej výroby a nízkych nákladov.

Bežne používaným materiálom PTH je sklenené vlákno + epoxidová živica + medená fólia s hrúbkou > 1,6 a povlakom je zvyčajne cín alebo OSP.Štruktúra PTH je pomerne jednoduchá.Vo všeobecnosti je počet vrstiev DPS väčší ako 4. Otvor PTH je vo všeobecnosti prísny a špecifické požiadavky závisia od konštrukcie kolíka.Vo všeobecnosti je hrúbka medeného pokovovania asi 30-55 μm.Hrúbka nánosu cínu je všeobecne > 1 μm.

Analýza procesu lisovania/vyťahovania

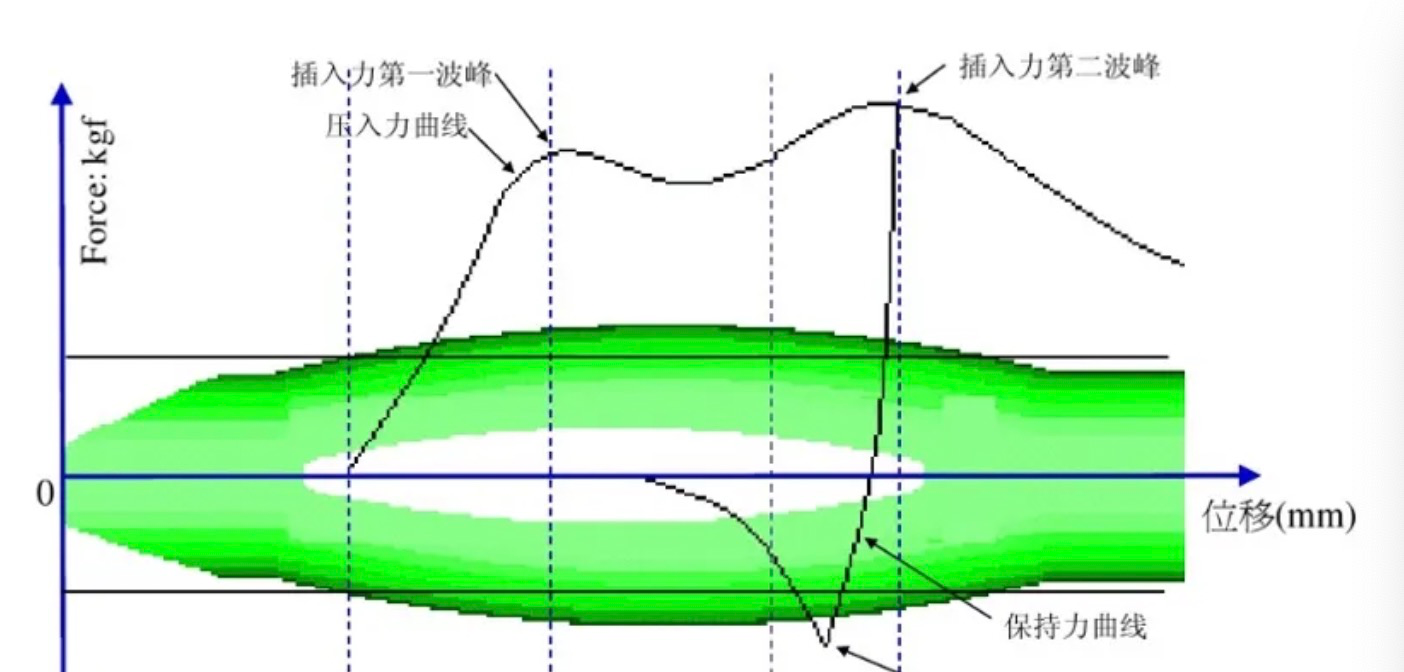

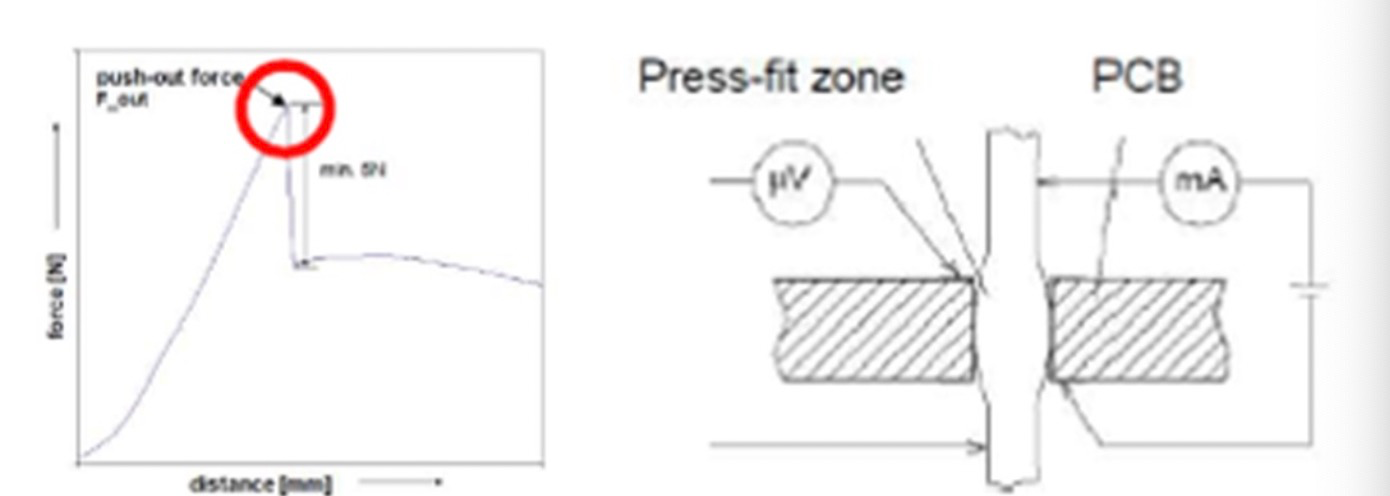

Ak vezmeme ako príklad najbežnejšiu štruktúru dierkovej dierky, ako je znázornené na obrázku nižšie, v celom procese vtláčania a vyťahovania dochádza k typickej zmene tlakovej krivky, čo tiež súvisí s konštrukčným návrhom čapu.

Prebieha tlač:

1. Kolík sa vloží do otvoru a hrot sa dostane bez deformácie

2. Kolík sa začne zatláčať, EON sa začne deformovať a v procese lisovania sa objaví prvý vrchol vlny

3. Pin pokračuje v lisovaní, EON v podstate nemá žiadnu ďalšiu deformáciu a lisovacia sila mierne klesá

4. Pin pokračuje v stláčaní, čo spôsobuje ďalšiu deformáciu a vrchol druhej vlny

Zobrazuje sa v procese lisovania

Do 100 sekúnd po dokončení lisovacej tvarovky prídržná sila rýchlo klesne, s poklesom asi o 20 %.Budú existovať zodpovedajúce rozdiely podľa rôznych dizajnov kolíkov;24 hodín po lisovaní je proces zvárania kolíkov a PTH za studena v podstate dokončený.

Je to spôsobené fyzikálnymi vlastnosťami kovu a existuje len malý priestor na zlepšenie.Je možné overiť, či konečná prídržná sila spĺňa požiadavky na dizajn výrobku prostredníctvom testu sily vytlačenia.

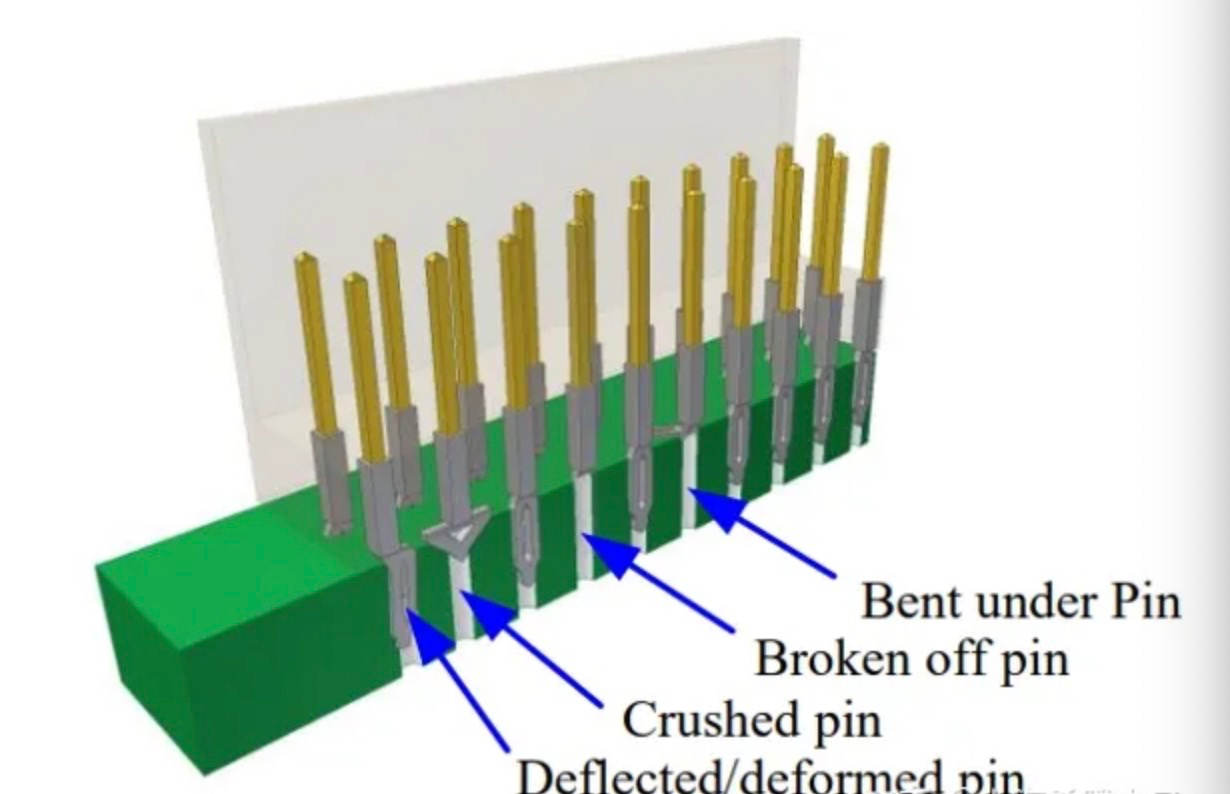

2. Niektoré režimy zlyhania počas vkladania kolíka

Ako je znázornené na obrázku nižšie, kolík sa môže počas zasúvania zdeformovať, rozdrviť, rozdrviť, zlomiť a ohnúť

Toto sú možné spôsoby zlyhania kontaktného kolíka počas procesu lisovania.Keďže kontaktný kolík je potrebné vložiť do PTH, je veľmi pravdepodobné, že ho nemožno po stlačení vizuálne zistiť a poškodenie mechanickej pevnosti sa nemusí zistiť pomocou testu elektrického výkonu.

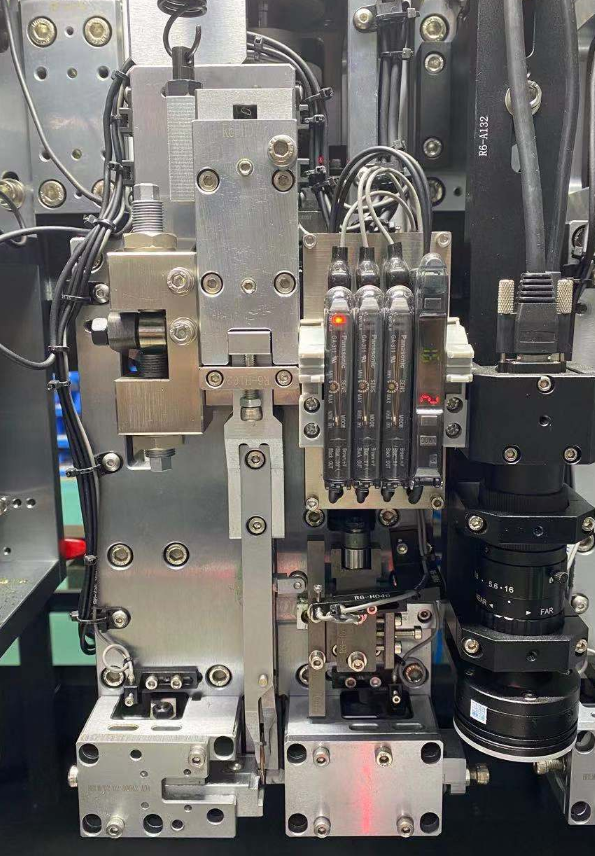

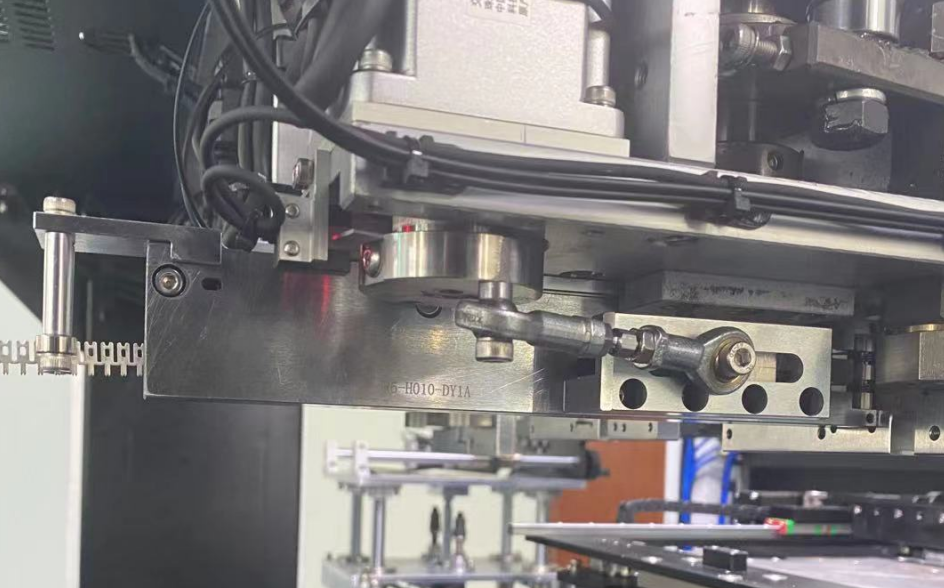

Tieto poruchy je potrebné monitorovať počas procesu lisovania.PROMESS poskytuje koridor krivky, okno, maximálnu a minimálnu hodnotu a ďalšie metódy monitorovania, aby sa zabezpečilo, že celý proces lisovania každého kolíka je kontrolovateľný a spoľahlivý.Zobrazenie puzdra si opäť môžete pozrieť na videu.PROMESS poskytuje vysoko presné, 100% riešenia riadenia procesov, aby sa zabezpečilo, že všetky výrobky opúšťajúce továreň neobsahujú chybné výrobky. Riadenie procesu môže tiež do určitej miery znížiť priemyselný odpad dosky plošných spojov a znížiť výrobné náklady.

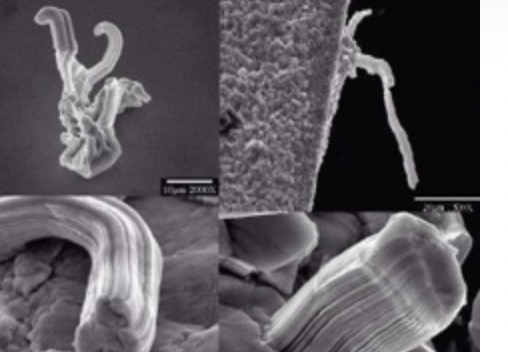

3. Skrat

Na povrchu čistého cínu bude namáhanie podporovať rast cínového Whiskeru, ktorý povedie ku skratu obvodu na doske plošných spojov a tým ohrozí funkciu modulu.Konštrukčné pokyny na zníženie rastu cínových fúzov zahŕňajú zníženie sily vkladania a zníženie hrúbky povrchu cínu.

Bežné povlakové materiály PTH zahŕňajú meď, striebro, cín atď

Ako vyriešiť problém cínových fúzov?

Počas lisovania nesmie byť lisovacia sila príliš veľká, čo je kontrola lisovacieho procesu.Po lisovaní sa môže vykonať kontrola odberu vzoriek a cínové fúzy sa pozorujú 12 týždňov

4. Otvorený okruh

Jet efekt/stiahnutie:

Počas procesu lisovania Pinu môže dôjsť k mechanickému poškodeniu dosky plošných spojov.Ak je trenie príliš veľké, povrch dosky plošných spojov sa poškriabe, trenie sa zvýši a nakoniec sa PTH vytlačí fázou.Zníženie tlaku môže tiež zabrániť prúdovému efektu.

Bieliaci efekt/delaminácia:

Počas montáže lisu bude každá vrstvová štruktúra dosky plošných spojov stlačená.Ak je aplikovaná sila príliš veľká alebo PTH nie je stabilný, doska s plošnými spojmi môže byť delaminovaná.Po určitom čase sa vlhkosť dostane do prasklín dosky plošných spojov, čo vedie k zníženiu izolačného výkonu

Tieto dva problémy môžu byť do určitej miery kontrolované počas procesu lisovania pomocou riadenia lisovacej sily.Po dokončení lisovacej tvarovky je možné výrobok skontrolovať aj pomocou testu prechodového odporu a metalografickej analýzy.Test prechodového odporu môže byť použitý ako rutinná testovacia položka a samotná metalografická analýza je pre produkt deštruktívna, takže je možné vykonávať pravidelnú kontrolu odberu vzoriek.

Bežné metódy testovania spoľahlivosti produktov

Jednou z bežných metód detekcie je test starnutia a druhou je test charakteristiky spojenia

Starnutie má prostredníctvom testovacieho zariadenia simulovať stav po dlhšom čase používania.Bežné metódy starnutia zahŕňajú:

1. Teplé splachovanie: - 40 ℃ ~ 60 ℃, nepretržitá výmena po dobu 30 minút

2. Vysoká teplota: 125 ℃, 250 hodín

3. Klimatická sekvencia: 16 hodín vysoká teplota → 24 hodín teplo a vlhko → 2 hodiny nízka teplota →

4. Vibrácie

5. Plynová korózia: 10 dní, H2S, SO2

Cieľom testu je hlavne otestovať tlačnú silu a elektrický výkon.

Bežné metódy zahŕňajú:

1. Sila vytlačenia (prídržná sila): > 20N (podľa požiadaviek na dizajn výrobku)

2. Kontaktný odpor: < 0,5 Ω (podľa požiadaviek na dizajn produktu)

Čas odoslania: 10. novembra 2022

YouTube

YouTube